РЭМ 200-М +

Машина испытательная универсальная РЭМ-200-М-1 (РЭМ-200-М-2)

Описание

Машина испытательная универсальная РЭМ-200-М соответствует требованиям ГОСТ 28840, СТО-75829762-001, предназначена для механических испытаний в режиме растяжения, сжатия и изгиба образцов и изделий из материалов, разрушающая нагрузка для которых не превышает 200 кН (20 тонн).

Машины внесены в Реестр средств измерений Российской Федерации, Республики Казахстан, Республики Беларусь:

- регистрационный номер в Реестре средств измерений РФ № 57528-14;

- регистрационный номер в Реестре средств измерений РК № 02.03.06422-2015/57528-14;

- регистрационный номер в Реестре средств измерений РБ № 03 03 5681 15.

Структура обозначения машины:

РЭМ - разрывная электромеханическая машина;

200 – наибольшая нагрузка, кН;

М – управление ручное и обработка данных на ПК;

1 – относительная погрешность силоизмерителя 1,0%;

2 – относительная погрешность силоизмерителя 0,5%.

Основные технические данные

|

Наименование параметра |

Значение |

||

|

1 Наибольшая разрывная нагрузка, кН |

200 |

||

|

2 Диапазон воспроизводимой нагрузки, кН |

от 8 до 200 |

||

|

3 Относительная погрешность силоизмерителя, % |

±1,0 |

||

|

4 Предел допускаемой относительной погрешности перемещения, % |

±1,0 |

||

|

5 Минимальная цена деления: |

нагружения, кН |

0,001 |

|

|

перемещения траверсы, мм |

0,001 |

||

|

6 Рабочая скорость перемещения подвижной траверсы при номинальной нагрузке, мм/мин |

от 0,05 до 200 |

||

|

7 Рабочий ход траверсы, мм |

1050 |

||

|

8 Ширина рабочего пространства, мм |

550 |

||

|

9 Габаритные размеры, мм, не более |

высота |

2200 |

|

|

ширина |

650 |

||

|

длина |

1000 |

||

|

10 Тип профиля и габаритные размеры ремня редуктора, мм |

3М-669-25; |

||

|

|

5М-1720-40 |

||

|

10 Масса, не более, кг |

1500 |

||

|

11 Энергопитание, В/Гц |

380/50 |

||

|

12 Потребляемая мощность, не более, кВт |

3,0 |

||

Конструктивные особенности РЭМ:

- вертикальное двухколонное исполнение силовой рамы;

- облегченная конструкция;

- две зоны испытания: нижняя для испытания на на сжатие или изгиб, верхняя для испытания разрыв;

- сервоприводная система нагружения, обеспечивающая высокую точность перемещения траверсы при запуске и остановке испытания, а также поддержание заданной скорости во время проведения испытания;

- измерение нагрузки в заданном доверительном диапазоне при помощи высокоточного тензометрического датчика;

- защита узлов испытательной машины и тензодатчика от поломки ограничителями хода траверсы;

- высокая жесткость силовой рамы при минимальных габаритах нагружающего модуля.

- - для установки РЭМ-М нет необходимости в подготовке специального фундамента, машина может эксплуатироваться на площадках, выдерживающих 4-х кратную максимальную массу машины;

- для обеспечения продольной жесткости машины в верхней и нижней траверсах на концах винтовой пары расположены мощные опорные подшипники.

- шарико-винтовая пара (ШВП) обеспечивает высокую динамику передачи мощности, хорошее позиционирование и низкий коэффициент трения. Винтовые пары приводятся в движение серводвигателем через редуктор и защищены гофрированными чехлами от проникновения пыли и грязи.

Принцип работы

Принцип действия машины основан на преобразовании кинетической энергии, вырабатываемой сервоприводом, в усилие нагрузки, прикладываемой к испытываемому образцу.

Механические испытания образцов на машине осуществляются путем деформирования образца до разрушения при контролируемом перемещении активной траверсы.

На основании закреплены винтовая и направляющие колонны, закрытые кожухом, при помощи которых производится поступательное движение вверх или вниз подвижной траверсы.

Измерение нагрузки осуществляется посредством тензометрического датчика.

Измерение перемещения активного захвата осуществляется с помощью датчика преобразователя вращения винтовой пары, связанной с подвижной траверсой, в электрический сигнал, индицируемый в миллиметрах.

Обработанная информация в цифровой форме передается на ПК посредством проводного USB и выводится на экран монитора.

Рабочий диапазон перемещения подвижной траверсы устанавливается с помощью механических ограничителей, расположенных на рейке. После достижения подвижной траверсы заданного положения ограничителя, происходит автоматическая остановка траверсы.

Рейка, в свою очередь, связана с магнитными датчиками. При любом отклонении положения рейки от установленных значений происходит срабатывание магнитного датчика и остановка процесса испытания.

Продолжение движения траверсы возможно только после перемещения ограничителя выше по ходу движения траверсы.

Состав машины, назначение составных частей

.png)

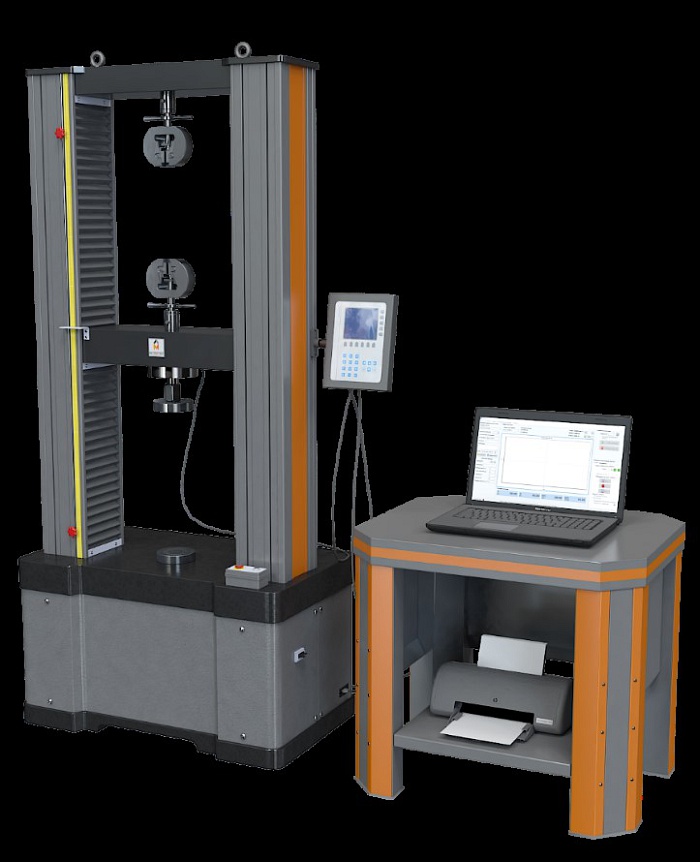

Рис.1 Общий вид машины РЭМ-200-М

Конструктивно машина испытательная универсальная РЭМ-200-М состоит из силозадающего модуля, системы измерения и управления с пультом оператора STM200 и персональным компьютером с установленным программным обеспечением «М-Тest» .

Силозадающий модуль представляет собой закрепленную на основании жесткую раму с двумя колоннами и траверсами: нижней и верхней неподвижными и средней подвижной. Предназначен для деформирования и разрушения испытываемых образцов с использованием специальной оснастки.

Сервопривод состоит из шагового двигателя, одноступенчатого ременного редуктора, расположенных в нижней части силозадающего модуля.

Шарико-винтовая пара (ШВП) обеспечивает высокую динамику передачи мощности, хорошее позиционирование и низкий коэффициент трения. Винтовые пары приводятся в движение серводвигателем через редуктор и защищены гофрированными чехлами от проникновения пыли и грязи.

Датчик перемещения измеряет перемещение подвижной траверсы по всей длине силовой колонны.

Система управления испытательной машиной состоит из сервопривода, преобразователя сигналов, тензодатчиков и электромагнитных датчиков, позволяющих с высокой точностью проводить испытания: определять временное сопротивление разрыву, относительное удлинение и сужение образцов, сопротивление текучести, а также, при использовании измерителя деформации, модуль упругости в соответствии с регламентированными методами испытаний. На машинах модификации РЭМ-М длинноходовые измерители деформации (УИД-700) не устанавливаются.

Для возможности проведения проверки и калибровки тензодатчиков эталонным динамометром сжатия машина оснащена плитами сжатия.

Для испытаний на сжатие, изгиб, разрыв необходимы дополнительные приспособления: плиты сжатия, захваты, соответствующие испытываемым образцам, приспособления для проведения испытаний на изгиб с раздвижными опорами и нагружающей оправкой.

Для безопасного перемещения машины при монтаже и транспортировании предусмотрен рым-болт с поворотной петлей.

Дополнительные приспособления

Механические клиновые захваты

.png) - захваты предназначены для закрепления и удержания образцов при испытаниях на статическое осевое растяжение;

- захваты предназначены для закрепления и удержания образцов при испытаниях на статическое осевое растяжение;

- комплектуются сменными вкладышами для закрепления плоских и цилиндрических образцов;

- конструкция захватов обеспечивает увеличение зажимной силы в процессе приложения растягивающей нагрузки к образцу;

Вкладыши для удержания образцов при растяжении

.png) - вкладыши для удержания цилиндрических образцов диаметром 4-9 мм;

- вкладыши для удержания цилиндрических образцов диаметром 4-9 мм;

- вкладыши для удержания плоских образцов толщиной 0-7 мм (ширина – 35 мм);

- имеют специальную маркировку;

- проходят перед отправкой контроль качества;

- для увеличения сопротивления на контактных поверхностях губок нанесена специальная насечка;

- твердость HRС 55...60.

Приспособление для проведения испытания на трехточечный изгиб

.png) - используется для определения прочности при изгибе по методикам в соответствии с техническими требованиями нормативных документов на испытания материалов;

- используется для определения прочности при изгибе по методикам в соответствии с техническими требованиями нормативных документов на испытания материалов;

- максимальная нагрузка – 10 кН;

- расстояние между опорами – max 200 мм, регулируется вручную;

- высота опоры – 50 мм;

- диаметр опорных роликов – 10 мм;

- ширина опоры – 60 мм;

- высота ножа – 70 мм;

- диаметр ролика ножа – 20 мм;

Возможны иные варианты приспособлений по техническому заданию Заказчика в пределах конструкционных размеров машины

Столы для испытания на сжатие

.png) - диаметр столов – 98 мм;

- диаметр столов – 98 мм;

- столы используются для проведения испытаний на сжатие и изгиб, при калибровке и поверке машины с применением эталонных электронных динамометров на сжатие.

Возможны иные варианты столов по техническому заданию Заказчика в пределах конструкционных размеров машины

Электронный экстензометр

.png) - предназначен для определения продольной деформации образца (для модификаций типа РЭМ-М, РЭМ-А);

- предназначен для определения продольной деформации образца (для модификаций типа РЭМ-М, РЭМ-А);

- погрешность измерения деформации ±0,5%;

- базовая длина – 50 мм;

- диапазон измерения деформации –10мм.

Базовая длина может быть изменена по техническому заданию Заказчика

Стол лабораторный СЛ-О

.png) - разборная конструкция;

- разборная конструкция;

- максимальная распределенная нагрузка – 500 кг;

- материал исполнения – сталь;

- толщина стали – 3 мм;

- габаритные размеры Д*Ш*В – 740*600*850 мм;

- масса – 50 кг;

Комплект поставки

|

№ |

Наименование |

Кол-во |

Примечание |

|

Комплектующие основные |

|||

|

1 |

Модуль силозадающий |

1 шт. |

|

|

2 |

Пульт управления «SТМ 200» |

1 шт. |

|

|

3 |

Кабель |

1 к-т. |

|

|

4 |

Ноутбук HP |

1 шт. |

|

|

5 |

Принтер лазерный |

1 шт. |

|

|

6 |

Мышь проводная оптическая |

1 шт. |

|

|

Комплектующие расходные |

|||

|

8 |

Захваты клиновые механические |

1 к-т. |

|

|

9 |

Вкладыши для закрепления плоских образцов |

1 к-т. |

0-7мм |

|

10 |

Вкладыши для закрепления цилиндрических образцов |

1 к-т. |

Ø4-9мм |

|

11 |

Столы сжатия |

1 к-т. |

Ø98мм |

|

12 |

Виброопоры |

1 к-т. |

|

|

Документация |

|||

|

13 |

Упаковочный лист |

1 экз. |

|

|

14 |

«Машина испытательная универсальная РЭМ-М. Паспорт» |

1 экз. |

РЭМ10.202.0.ПС |

|

15 |

«Машина испытательная универсальная РЭМ-М. Руководство по эксплуатации» |

1 экз. |

РЭМ10.202.0.РЭ |

|

16 |

«Инструкция оператора по работе с модернизированными машинами с установленной программой «MTest»» |

1 экз. |

MTest.002.0.ИО |

|

17 |

Инструкция на пульт оператора STM200 |

1 экз. |

STM200.2.ИО |

|

18 |

«Свидетельство об утверждении типа средств измерений» |

1 экз. |

RU.C.28.010.A № 55284 |

|

19 |

Декларация о соответствии ЕАС |

1 экз. |

|

|

20 |

«Свидетельство о первичной поверке оборудования» |

1 экз. |

№ |

|

21 |

Гарантийный талон |

1 экз. |

№ |

Технические возможности машины

Технические и конструктивные особенности машины РЭМ-200-М позволяют испытывать материалы на растяжение, сжатие и изгиб с высокой точностью и обеспечивать ниже приведенные функции:

- визуализировать на дисплее системы измерения (ПК) диаграмму нагружения, текущие и максимальные значения нагрузки, значения перемещения активного захвата, поступающие с датчиков в режиме реального времени;

- построение графиков испытания в координатах по выбору оператора;

- производить автоматический расчет прочностных характеристик материала образца;

- сохранять результаты испытаний;

- проводить расширенные испытания с применением специальной оснастки;

- проводить испытания с подключением измерителей деформации различных модификаций.

Возможности машины, обеспечиваемые программным обеспечением

Функциональные возможности программного обеспечения «М-Тest» :

- Построение графиков «Нагрузка – Перемещение», «Нагрузка – Время», «Перемещение - Время», в режиме реального времени;

- Определение текущего и максимального значения нагрузки и деформации приложенной к образцу;

- Определение текущих скоростей перемещения (мм/с) и нагружения (кН/с);

- Экспорт результатов испытания в Excel для возможности анализа данных за пределами программного комплекса;

- Сохранение результатов испытания и загрузка ранее сохраненных результатов для последующей обработки;

- Редактор графиков «Нагрузка – Перемещение», «Нагрузка – Время», «Перемещение - Время», для возможности ручной коррекции/анализа контрольных точек испытания;

- Вывод информации о результатах (в виде протоколов, графиков в координатах в любом масштабе, выбор фрагмента диаграммы) испытаний на дисплей персонального компьютера, с возможностью дальнейшей распечатки;

- Автоматическая остановка испытания при разрушении образца;

- Автоматический или полуавтоматический расчет механических характеристик образцов по методике внесенного ГОСТ (внесение в ПО методик испытаний производится по техническому заданию заказчика);

- Формирование протоколов испытаний в соответствии с ГОСТ по каждому единичному измерению;

- Печать результатов испытаний;

- Возможность использования отложенной регистрации показаний при достижении заданного усилия на образце (предварительное натяжение);

- Возможность калибровки нескольких диапазонов/датчиков усилия;

- Возможность подключения модуля защиты для аварийной остановки машины при превышении максимального усилия;

- Автоматическое обнуление показаний при начале испытания;

- Калибровка датчиков испытательной машины в диалоговом режиме;

- Защита программы и калибровочных данных от несанкционированного изменения/подмены;

- Парольный доступ к настройкам и калибровкам программы (с возможностью установки собственного пароля);

- Автоматический контроль состояния модулей системы измерения и достоверности получаемых данных.

Системные требования к операционной системе

Программа «M-Test» (далее программа) предназначена для использования в операционных системах семейства Windows: Windows XP, Windows Vista, Windows 7, Windows 8.

Программное обеспечение «M-Test» внесено в «Единый реестр российских программ для электронных вычислительных машин и баз данных» (Приказ № 168 от 24.04.2019 г.

Минимальные системные требования при использовании операционной системы:

- процессор с тактовой частотой 1500 МГц;

- оперативная память 512 МБ;

- монитор с разрешением 1024×768;

- свободное место на жестком диске 100 МБ;

- клавиатура, мышь.

Программа представляет собой приложение Windows, производящее опрос системы измерения с заданным временным интервалом, регистрирующее полученные данные в главном окне программы и управляющее испытательной машиной.

Программа способна работать как с электромеханической модернизированной (РЭМ-М), так и с гидравлической модернизированной испытательной машиной (РГМ-М).

Внимание! В программе используется технология защиты от копирования и переноса на другие компьютеры.

Перед отправкой программа активируется, настраивается и калибруется предприятием-изготовителем.

При необходимости введения нового кода активации необходимо обратиться к предприятию-изготовителю.

Порядок установки программного обеспечения

Порядок подключения машины

Порядок подключения:

а) заземлить силозадающий модуль;

б) подключить провода от тензодатчика и силозадающего модуля к пульту упавления;

в) подключить ПК;

г) подключить питание 220 В при помощи кабеля ВВГ с сечением жил не менее 1,5 мм2 к силозадающему модулю;

д) проверить надежность сочленения разъемов соединительных устройств;

е) настроить механические ограничители перемещения траверсы на рабочий диапазон, обеспечивающий:

- безопасное перемещение подвижной траверсы по колоннам;

- исключение возможности повреждения тензодатчика и оснастки при любой скорости перемещения траверсы.

Пуск и отключение машины

Запуск и отключение машины осуществляется посредством кнопок управления, расположенных на передней поверхности нагружающего устройства

Для экстренного отключения машины предусмотрена кнопка аварийного останова. При превышении номинальной нагрузки более, чем на 5-10%, автоматически происходит отключение машины.

Порядок запуска машины:

а) убедиться, что все кожухи машины закрыты;

б) подключить машину к электросети 220 В;

в) отжать кнопку аварийного останова путем ее вращения по часовой стрелке;

г) включить питание, нажав на кнопку «Старт», должен загореться светодиодный индикатор «Питание»;

д) включить пульт управления, нажав на клавишу «включение/ отключение»;

е) включить ПК в следующей последовательности: монитор, системный блок;

ж) запустить программу на ПК.

Порядок отключения машины:

а) убедиться, что:

- не осталось частей разрушенного образца;

- нет перемещения активного захвата (плиты сжатия);

б) закрыть программу на ПК;

в) отключить ПК;

г) для отключения пульта управления нажать на клавишу «включение/отключение ПУ»;

д) нажать на кнопку аварийного останова;

е) отключить машину от электросети.

Важно! Для выравнивания потенциалов в электросхеме при перезапуске машины необходимо, после выключения, выдержать не менее 15 сек. перед запуском, в противном случае не произойдет движения траверсы.

Порядок проведения испытаний с использованием программного обеспечения

«M-Test»

Главное окно программы

После запуска программы на экране отображается главное окно

.png)

Главное окно программы

Главное окно программы состоит из нескольких визуально разделенных блоков.

Графический блок главного окна

Первый блок содержит рабочий график, кнопки выбора отображаемого графика, элементы управления и анализа графика.

Описание кнопок и элементов:

· F(t) – устанавливает режим показа графика Нагрузка/Время,

· D(t) - устанавливает режим показа графика Деформация/Время,

· F(D) - устанавливает режим показа графика Нагрузка/Деформация,

· F(L) - устанавливает режим показа графика Нагрузка/Удлиннение,

· Кнопка “+” – увеличивает масштаб графика,

· Кнопка “-“ – уменьшает масштаб графика,

· Кнопка «Auto» – автоматическая установка масштаба графика для отображения всех данных,

Примечание: функции масштабирования не работают в процессе проведения испытания так как могут вызвать медленную работу программы и искажение получаемых данных. При старте испытания все графики автоматически переключаются в режим «Auto»

· D max – значение максимальной деформации приложенной к образцу во время испытания, мм,

· F max - значение максимальной нагрузки приложенной к образцу во время испытания, кН.

· Диапазон – при использовании в программе нескольких измерительных диапазонов/датчиков появляется выпадающий список для выбора активного диапазона измерения (диапазоны автоматически именуются в зависимости от максимального усилия на который рассчитан диапазон).

Для переключения диапазона необходимо выполнить следующие действия: закрыть программу, подключить другой датчик усилия к разъему, запустить программу, поменять диапазон.

Примечание:

При наведении курсора мыши на график, в верхней строке будут отображаться значения осей графика, соответствующие текущему положению курсора.

При ручном изменении масштаба графика, режим автомасштабирования автоматически отключается.

Для работы с графиком можно использовать кнопки мыши:

- при нажатой правой кнопке мыши, график можно перемещать относительно любой из координатных осей.

- если при нажатой левой кнопке мыши выделить участок графика в направлении слева направо, то график увеличит свой масштаб, если выделить справа налево, то график перейдет в режим автомасштабирования.

При двойном нажатии левой кнопки мыши в окне графика, программа переходит в режим редактирования графика с отображением точек зафиксированных при проведении испытания. Редактирование точек производится нажатием и удерживанием левой кнопки мыши с одновременным перемещением выбранной точки. Выход из режима редактирования осуществляется так же двойным нажатием левой кнопки мыши. В процессе проведения испытания данная функция автоматически отключается.

Блок «Текущие показания»

Блок «Текущие показания» отражает текущие параметры испытания, такие как:

· F – текущие показания усилия, кН;

· V(f) – скорость нагружения, кН/с (период обновления 250мс);

· D – текущее перемещение активного захвата/траверсы, мм;

· V(d) – скорость перемещение активного захвата/траверсы, мм/с (период обновления 250мс).

Блок «Образец и испытание»

Блок «Образец и испытание» позволяет ввести номер испытания, краткие характеристики образца, и примечание, которые позже будут сохранены вместе с графиками, либо распечатаны при печати графика испытания.

Блок кнопок управления

Блок кнопок управления состоит из следующих кнопок:

«Старт» – кнопка начала проведения испытания;

«Стоп» – кнопка остановки проведения испытания (Есть возможность автоматической остановки испытания, если она включена в настройках программы);

«Включить экстензометр» – кнопка включении отображения и регистрации удлинения образца получаемых с экстензометра. Включать экстензометр необходимо после установки на образец, и закрепления в захватах испытательной машины. Т.к. экстензометр не предназначен для испытания образцов до момента разрушения, то после включении экстензометра и старта испытания, кнопка остается активной для возможности остановки испытания, отключения экстензометра и дальнейшего продолжения.

Сохранение результатов испытания

По завершении процесса испытания вы можете сохранить все данные.

Для этого нажмите кнопку «Сохранить», в результате откроется окно сохранения .

Введите желаемое имя для файла, и подтвердите сохранение данных.

Примечание: таким образом сохраняются все данные проведенного испытания, включая описание образца, примечания и номер испытания. В дальнейшем эти данные могут быть загружены в программу, и подвергнуты анализу в главном окне программы, либо экспортированы в документ Microsoft Excel. Программа автоматически предлагает имя файла, сформированное на основе даты и номера испытания.

.png)

Окно сохранения результатов испытания

Загрузка ранее сохраненных результатов испытания

Загрузка результатов испытания возможна только из файлов, сформированных программой.

Процесс загрузки можно осуществить в любой момент за исключением работы в режиме испытания образца. Будьте внимательны перед загрузкой данных, т.к. все ранее полученные (несохраненные) данные будут безвозвратно потеряны.

Чтобы загрузить данные в программу, нажмите кнопку «Открыть» в главном окне программы.

В открывшемся диалоговом окне выберите необходимый файл и подтвердите загрузку данных.

По завершении загрузки, данные будут выведены на графиках в главном окне программы.

.png)

Окно загрузки ранее сохраненных данных

Экспорт результатов в документ Microsoft Excel

Экспорту могут быть подвергнуты любые данные программы, как ранее сохраненные, так и полученные в результате текущего испытания.

Если Вам необходимо экспортировать ранее сохраненные результаты испытаний, то перед процедурой экспорта, вам необходимо загрузить их в программу.

Далее нажмите кнопку «Экспорт в Excel», выберете место сохранения и имя файла.

Данные, полученные в результате текущего испытания, экспортируются аналогичным образом, за исключением шага предварительной загрузки данных.

.png)

Рисунок 8.1 - Окно экспорта данных в документ Microsoft Excel

Настройка программы

Настройка и калибровка программы осуществляется через окно настроек программы вызвать которое можно через главное меню «Работа» ->«Настройки».

В целях безопасности данный пункт меню активен только при остановленных испытаниях, и защищен административным паролем.

Пароль по умолчанию: 123321.

Данный пароль может быть изменен пользователем на любой другой по его усмотрению.

Будьте внимательны, пароль нигде не сохраняется, и в случае его утраты вы потеряете возможность изменять настройки программы.

Для смены административного пароля нажмите кнопку «Сменить пароль доступа».

.png)

Окно настроек программы

Окно настроек разделено на несколько нижеперечисленных функциональных вкладок.

1. Вкладка «Общие» – общие настройки программы, некоторых функций и интерфейса.

1.1 Галочка «Остановка при разрыве образца» - включает функцию автоматической остановки испытания при разрушении образца.

Параметры:

«Порог усилия» - усилие при превышении, которого включается функция обнаружения спада от максимального усилия;

«Спад от максимума» - процентное снижение усилия от максимального, после которого будет производиться обнаружение динамического спада;

«Динамический спад» - процентное снижение усилия на образце по отношению к усилию последней зафиксированной точки.

1.2 Галочка «Использовать отложенный старт» - включает регистрацию данных, выбранных в «стратегии» только после приложения к образцу усилия большего, чем пороговое значение.

2. Вкладка «Подключение» – настройки подключения к системе измерения.

Для корректной связи с системой измерения, в данном окне необходимо ввести:

- СОМ порт, к которому подключена система измерений. Узнать его можно в диспетчере устройств компьютера .

- Скорость порта – в выпадающем списке выберите скорость, на которую сконфигурирована система измерения (по умолчанию spd_57600).

- Скорость опроса датчиков (ms) – устанавливает временной интервал опроса датчиков системы измерения. Система стабильно работает с интервалами от 25ms и выше. По умолчанию данный параметр настроен на 50ms, что соответствует 20-ти измерениям в секунду.

Примечание: чем выше скорость опроса датчиков, тем выше скорость обновления показаний и их регистрации программой. Параметр ограничен физическими возможностями модулей измерения!

Если программе не удастся соединиться с системой измерения, она автоматически прерывает регистрацию текущих показаний, и переходит в аварийный режим. Драйвер системы измерения привязывается к USB порту, т.е. если вы подключите кабель к другому порту, то номер рабочего СОМ порта изменится.

.png)

Цветом выделен СОМ порт, к которому подключена система измерения

.png)

Ошибка, связанная с неправильными сетевыми настройками

3. Вкладка «Датчик усилия» – настройки и конфигурирования датчика усилия

3.1 Галочка «Задействовать датчик усилия» - включает регистрацию данных соответствующего датчика.

Параметры:

«Адрес модуля» - адрес модуля оцифровки сигнала датчика в сети RS485;

«Конфигурация канала» - тип используемого модуля обработки сигналов датчика;

3.2 Галочка «Несколько диапазонов нагрузки» - включает возможность создания/калибровки нескольких диапазонов измерения, обычно используется при наличии нескольких датчиков усилия;

Примечание: по умолчанию программа всегда использует один диапазон измерения усилия, при необходимости можно настроить необходимое количество диапазонов измерения, нажав галочку «Несколько диапазонов измерения». Далее вам остается указать общее количество диапазонов измерения, которые будут настраиваться в программе.

При нажатии на кнопку «Мастер калибровки канала усилия» вызывается диалоговое окно мастера настройки диапазонов, следуя шагам которого можно настроить выбранный диапазон измерения.

4. Вкладка «Датчик перемещения» - настройки и конфигурирования датчика перемещения.

Галочка «Задействовать датчик перемещения» - включает регистрацию данных соответствующего датчика

Параметры:

«Адрес модуля» - адрес модуля оцифровки сигнала датчика в сети RS485;

«Конфигурация канала» - тип используемого модуля обработки сигналов датчика;

При нажатии на кнопку «Мастер калибровки канала перемещения» вызывается диалоговое окно мастера настройки, следуя шагам которого можно настроить датчик.

5. Вкладка «Экстензометр» - настройки и конфигурирования датчика удлинения.

Параметры и настройки аналогичны вкладке «Датчик усилия»

6. Вкладка «Защита» – настройки и конфигурирования модуля защиты/коммутации сигналов.

В настройках модуля защиты так же можно указать адрес основного модуля коммутации, а так же при необходимости установить галочку «+1» которая активирует возможность использования дополнительного модуля коммутации.

Галочка «Инв» позволяет реализовать логику обратной работы защитного выхода (так называемую инверсию). Наличие модуля защиты зависит от комплектации оборудования.

Важно! Не включайте каналы/модули, к которым не подключены датчики, иначе программа будет автоматически переходить в аварийный режим, и прерывать регистрацию показаний всех датчиков

.png)

Ошибка, возникающая при обрыве датчика измерения или подключении неверного канала измерения

По завершении настройки программы нажмите кнопку «Сохранить»

Примечание: при нажатии кнопки «Сохранить» программа заново проинициализируется с новыми параметрами, все несохраненные результаты измерений будут потеряны.

Прежде чем проводить калибровку датчиков сконфигурируйте систему и убедитесь, что поступают данные с датчиков.

В процессе калибровки программа отключает функцию защиты от перегрузки, а так же регистрацию текущих показаний!

Калибровка программы

Повторная калибровка программы проводится только по необходимости, и только с использованием образцовых измерительных приборов, с погрешностью равной или меньшей чем погрешность используемых измерительных датчиков.

По умолчанию в испытательных машинах используются датчики с абсолютной погрешностью не более 0,5% и линейной выходной характеристикой во всем диапазоне измерения.

В целях повышения точности показаний, мастер калибровки канала нагрузки проводит калибровку по любому количеству калибровочных точек, в результате чего можно добиться верности показаний программы даже при низкой линейности датчика нагрузки. Канал деформации настраивается так же посредством мастера, но в данном случае в распоряжении пользователя только одна калибровочная точка, по которой проводится автоматический расчет коэффициентов программы.

По окончании процесса калибровки и настройки, файлы с калибровками диапазонов автоматически подписываются, для контроля целостности файлов настроек и их оригинальности.

Примечание: если датчик нагрузки калибруется минимальным числом калибровочных точек, то желательно чтобы эти точки соответствовали нижнему и верхнему пределу измерений испытательной машины.

При калибровке датчика деформации, желательно выбирать максимально возможный ход траверсы, на котором будет производиться калибровка, тогда значительно уменьшается погрешность измерений при ее минимальных перемещениях.

Порядок проведения испытания

1. Включите питание испытательной машины.

2. Подключите кабель USB к испытательной машине, а затем в порт компьютера, на который настроена программа.

3. Запустите программу.

4. Прогрейте систему в течение 10-20 минут (для прогрева внутренних компонентов системы с целью минимизации погрешности измерений).

5. Заполните в программе блок «Образец и испытание».

6. Если испытания проводятся на разрывной машине, установите активный захват и закрепите образец в захватах.

7. Установите экстензометр на образец (если он присутствует в данной конфигурации системы измерения), включите его нажатием соответствующей кнопки.

8. Нажмите кнопку «Старт».

Произойдет обнуление всех счетчиков и очистка ранее полученных результатов.

Запустится процесс регистрации данных текущего испытания.

9. Проведите испытание.

Если вам потребуется временно прекратить испытание для снятия экстензометра с образца, то необходимо:

- остановить нагружение образца;

- отключить экстензометр нажатием соответствующей кнопки;

- снять экстензометр с образца;

- продолжить нагружение образца.

10. Нажмите кнопку «Стоп» для завершения испытания.

11. При необходимости сохраните полученные данные, распечатайте протокол испытания или экспортируйте данные в Excel.

12. При необходимости проведите следующее испытание по вышеописанной схеме, начиная с пункта №6.

Проведение испытания на разрыв (растяжение)

Включить машину в порядке, описанном выше ;

а) ввести параметры испытаний в ячейках пульта управления;

б) установить захваты;

в) выставить ограничители перемещения траверсы на рабочий диапазон;

г) закрепить один конец подготовленного образца в верхнем захвате: разжать захват, завести образец на глубину не менее 2/3 от рабочей длины вкладышей, зажать захват;

д) подвести подвижную траверсу к нижней части образца;

е) закрепить другой конец образца в нижний захват: разжать захват, завести образец на глубину не менее 2/3 от рабочей длины вкладышей путем перемещения подвижной траверсы, затем зажать захват;

ж) обнулить показания счетчиков нагружения и перемещения;

з) провести испытания согласно методике и НД на испытуемый образец;

и) сохранить результаты испытания;

к) удалить образец из зоны испытания;

л) очистить зону испытания и захваты от частиц образца пылесосом, сухой ветошью или щеткой;

м) приступить к испытанию следующего образца по выше описанной схеме.

После окончания испытаний выключить машину согласно.

Примечание: зажим и разжатие механических захватов осуществляется вручную, при помощи рукояток на захвате.

Проведение испытания на сжатие и изгиб:

Включить машину в порядке, описанном выше ;

а) ввести параметры испытаний в ячейках пульта управления;

б) установить соответствующее приспособление для испытаний на сжатие, изгиб, прокол, сдвиг и т.д.;

в) выставить ограничители перемещения траверсы на рабочий диапазон;

г) переместить подвижную траверсу до уровня, необходимого для свободной установки образца;

д) установить подготовленный образец строго по центру на нижнюю плиту или на приспособление, обязательно оставить зазор от 5 до 10 мм между верхней плитой сжатия и образцом;

е) обнулить показания счетчиков нагружения и перемещения;

ж) провести испытания согласно методике и НД на испытуемый образец;

з) сохранить результаты испытаний;

з) удалить образец из зоны испытания;

и) очистить зону испытания и захваты от частиц образца пылесосом, сухой ветошью или щеткой.

к) приступить к испытанию следующего образца по выше описанной схеме.

После окончания испытаний выключить машину.

Внимание! При установке образца важно, чтобы продольная ось образца совпадала с осью приложения нагрузки.

Скорость перемещения траверсы должна соответствовать приращению нагружения в единицу времени. При резком нарастании скорости нагружения необходимо сбросить скорость перемещения траверсы для предотвращения поломки тензодатчика вследствие его перегрузки.

Для безопасного срабатывания датчика при испытаниях образцов из малопластичных материалов скорость перемещения траверсы должна быть не более 10 мм/мин.

Техническое обслуживание

Работы по техническому обслуживанию обеспечивают постоянную исправность и готовность машин к использованию по прямому назначению на всех стадиях эксплуатации.

Техническое обслуживание машины предполагает уход и осуществление контроля над работой машины, поддержание в исправном рабочем состоянии. Обслуживание включает в себя: уход за машиной до и после окончания работ (межремонтное обслуживание), профилактический осмотр, проверка точности машины.

Данные по техническому обслуживанию должны регистрироваться в соответствующих журналах.

Меры безопасности

При работе с машиной персонал должен руководствоваться «Правилами технической эксплуатации электроустановок потребителей», утвержденные приказом Минэнерго от 13.01.2003г., «Правилами по охране труда при эксплуатации электроустановок», утвержденные приказом Министерства труда и социальной защиты РФ от 24.07.2013 г. № 328н), настоящим паспортом и руководством по эксплуатации.

Машина РЭМ соответствует требованиям безопасности ГОСТ 12.2.003.

Источниками опасности при работе на машине РЭМ могут являться:

- подвижные элементы привода;

- поражающее действие электрического тока от частей электрооборудования, находящегося под напряжением.

Все вышеперечисленные источники опасности закрыты надежным корпусом и кожухом машины.

Категорически запрещается:

- запускать машину в работу при открытых кожухах корпуса;

- устанавливать образцы в захваты и изымать разрушенные образцы при движении траверсы;

- продолжать проведение испытаний на растяжение при проскальзывании образца во вкладышах;

- эксплуатировать машину при появлении постороннего шума, стука и вибраций, повреждении измерительных приборов и сигнальных устройств, выходе значения какого-либо параметра системы или устройства за пределы допустимого;

- проводить работы на незаземленной машине;

- работать на машине, если имеются видимые нарушения изоляции на силовых проводах, при ненадежных электрических соединениях, при неисправных вилке и розетке питания.

В целях обеспечения безопасности оператора в машинах предусмотрена система аварийного отключения при превышении следующих параметров:

- границ перемещения траверсы;

- заданного предельного значения усилия нагружения;

- рабочей температуры двигателя;

- изменения характеристик питающей электросети и внутреннего энергообеспечения;

- при перегреве двигателя.

Вредные производственные факторы, такие как вибрация, тепловыделение, пыль и т.п. отсутствуют.

Внимание! Все монтажные работы и работы, связанные с устранением неисправностей, должны проводиться только после отключения прибора от сети питания.

Условия эксплуатации

Машина может быть использована в производственных помещениях и исследовательских лабораториях в различных отраслях промышленности.

Климатическое исполнение машин и категория размещения УХЛ 4.2 согласно ГОСТ 15150.

Не допускается:

- эксплуатация машин в одном помещении с агрессивными материалами, пары которых могут оказывать вредное воздействие на машину;

- наведенная вибрация от работающего оборудования;

- перепад температур более, чем на 3°С в течении часа.

Условия эксплуатации машины:

- температура воздуха в помещении: от плюс 15°С до плюс 35°С;

- относительная влажность воздуха: от 45 до 80%;

- атмосферное давление: от 84,0 до 106,7 кПа (630 - 800 мм.рт.ст).

Профилактический осмотр

Профилактический осмотр проводят с целью проверки состояния машины, устранения мелких неисправностей и выявления объема подготовительных работ, подлежащих выполнению при очередном плановом ремонте.

Рекомендуется проводить проверку точности и, при необходимости, калибровку оборудования по образцовым динамометрическим датчикам после транспортирования, длительного простоя, перед ежегодной поверкой в органах ФБУ ЦСМ.

Профилактический осмотр машины производят через каждые 800 м/ч, но не реже, чем раз в 6 месяцев.

Осмотр, как правило, осуществляется без разборки отдельных узлов, включает следующие действия:

а) внешний осмотр:

- на наличие повреждений и износа деталей машин, пластиковых и резинотехнических изделий;

- на отсутствие скручивания и защемления приводного ремня и электрокабелей;

б) проверка и натяжение приводного ремня;

в) проверка и протяжка крепежных деталей;

г) проверка монтажных соединений;

д) проверка плавного хода траверсы;

е) проверка заземления;

з) удаление пыли и загрязнений с направляющих колонн силозадающего модуля и с винтовой колонны ветошью, смоченной уайт-спиритом или другим органическим растворителем, после чего протирание насухо и смазка силозадающего модуля маслом И-40А или ИГП-72;

и) опробование машины в работе.

Внимание! Работы проводятся при обесточенной машине.

Во избежание травм оператора, отказа работы оборудования, заедания, засорения, тщательно очищайте зону испытания, захваты и приспособления после проведения испытания, не допускайте попадания посторонних предметов в захваты и приспособления.

Нельзя очищать детали машины от разрушенного образца способом обдува во избежание травм оператора, а также попадания частиц на электронику и движущиеся части машины.

Маркировка

Маркировка машины соответствует требованиям СТО-75829762-001.

На тыльной стороне корпуса машины, в зоне видимости, должна быть установлена табличка (шильд), изготовленная согласно ГОСТ 12969, с четкой, нестираемой идентификационной надписью, содержащей информацию:

- наименование и/или логотип предприятия-изготовителя;

- тип (условное обозначение машины);

- заводской номер машины (по системе нумерации предприятия-изготовителя);

- знак Государственного реестра;

- единый знак обращения продукции на рынке стран Таможенного союза;

- дата выпуска;

- контактные данные предприятия-изготовителя.

Ресурсы, сроки службы и гарантия изготовителя

Предприятие-изготовитель гарантирует соответствие выпускаемой продукции требованиям ГОСТ 28840, СТО-75829762-001, при соблюдении условий транспортировании, хранения, монтажа и эксплуатации.

Гарантийный срок эксплуатации установлен в гарантийном талоне и составляет не менее 12 месяцев.

Средняя наработка на отказ – не менее 1000 ч.

Полный средний срок службы машин – не менее 15 лет.