ИТБРВ-187,5-АМ

ТВЕРДОМЕР ИТБРВ-АМ

1 Сокращения и обозначения

В настоящем руководстве приняты следующие сокращения и обозначения:

|

РЭ |

- Руководство по эксплуатации |

|

СТО |

- Стандарт организации |

|

ПС |

- Паспорт на изделие |

|

ПК |

- Персональный компьютер |

|

ЖК |

- Жидкокристаллический |

2 Введение, общие указания

Настоящее руководство ИТБРВ187,5.АМ0.0.РЭ распространяется на твердомер ИТБРВ-187,5-АМ (далее по тексту «твердомер», «прибор», «ИТБРВ-АМ»), предназначено для ознакомления персонала с принципом действия, установкой, запуском, проведением работ, эксплуатацией и обслуживанием прибора.

Руководство содержит технические характеристики, рекомендации по техническому обслуживанию и другие сведения, необходимые для обеспечения длительной эксплуатации твердомера. Перед началом установки и эксплуатации твердомера необходимо ознакомиться с настоящим руководством по эксплуатации и паспортом, во избежание травм обслуживающего персонала и отказа работы оборудования, нарушения заводской регулировки, деформации деталей и пр., обусловленные нарушением или несовершенством техпроцесса, внешними воздействиями, не предусмотренными условиями эксплуатации.

В связи с непрерывной работой по совершенствованию функциональных возможностей твердомера, увеличения точности измерений и расчета твердости, максимальным использованием стандартных узлов и деталей, внедрением систем контроля неисправностей, могут быть внесены изменения в конструкцию, не ухудшающие технических и конструктивных свойств прибора, не указанные в настоящем руководстве.

3 Назначение, обозначение

Твердомер ИТБРВ-АМ соответствует требованиям ГОСТ 23677, СТО-75829762-005, предназначен для измерения твердости металлов по методам Бринелля, Роквелла и Виккерса в соответствии с ГОСТ 9012, 9013, 9450, 2999, 24622, ISO 6508.2, ASTM E-18.

Структура обозначения твердомеров:

ИТБРВ - ХХ/ХХХХ - YZWПК, где:

ИТ – твердомер испытательный;

БРВ – реализуемый способ измерений твердости (Б - способ Бринелля, Р - способ Роквелла, В - способ Виккерса);

ХХ/ХХХХ – наименьшее/наибольшее предельное усилие нагружения, выбранное из ряда (1 кгс (9,8 Н), 5 кгс (49 Н), 10 кгс (98 Н), 15 кгс (147,1 Н), 30 кгс (294 Н), 45 кгс (441,3 Н), 50 кгс (490 Н), 60 кгс (588 Н), 62,5 кгс (612,9 Н), 150 кгс (1471 Н), 187,5 кгс (1839 Н); 3000 кгс (29420 Н));

Y – способ нагружения, снятия нагрузки и переключения револьверной головки

(М - ручное, А - автоматическое);

Z – микропроцессорный блок обработки и сбора данных испытания (М);

W – внешние подключаемые устройства (Ф ‑ фотосенсорная приставка,

Ж - жидкокристаллическая окулярная приставка);

ПК – персональный компьютер, служащий для обработки данных, полученных с твердомера.

4 Основные сведения

Таблица 4.1 - Основные сведения об изделии

|

Наименование изделия |

Твердомер |

|

Обозначение

|

ИТБРВ-187,5-АМ |

|

Технические условия

|

СТО-75829762-005 |

|

Свидетельство об утверждении типа средств измерений

|

RU.C.28.058.А № 58762 |

|

Предприятие-изготовитель |

ООО «Метротест», 452683, респ. Башкортостан, г. Нефтекамск, ул. Индустриальная, д.19А, строен.3 тел/факс: 8 (34783) 3-66-31; 3-66-13 эл.адрес: metrotest@yandex.ru

|

|

Заводской номер |

№ 901266 |

|

Место размещения заводского номера |

Тыльная сторона корпуса |

|

Дата выпуска |

01. 2019 г. |

5 Основные технические данные

Таблица 5.1 - Основные технические данные

|

Наименование параметра |

Значение |

|

Шкалы твердости |

HRA; HRB; HRC; HRD; HRE; HRF; HRG; HRH; HRK; HBW2,5/31,25; HBW2,5/62,5; HBW5/62,5; HBW10/100; HBW2,5/187,5; HV30; HV100 |

|

Предварительная нагрузка |

10 кгс (98Н) |

|

Усилие нагружения |

30кгс

(294,2Н), 31,25кгс (306,5Н), |

|

Пределы допускаемой погрешности, не более значения твердости образцовой меры 2-го разряда: |

|

|

45±5 алм. конус |

± 1,5 ед. тв. ± 1,0 ед. тв. |

|

Диапазон значений твердости |

HRA:70-93, HRB:25-100, HRC:20-67, |

|

Высота образца, не более, мм |

170 |

|

Максимальное расстояние от центра индентора до стенки твердомера, мм |

135 |

|

Общее увеличение оптической системы |

37,5х; 75х |

|

Увеличение объектива/ числовая апертура |

2,5х/ 0,07; 5х/ 0,10 |

|

Длина тубуса/ толщина покровного стекла |

160/ - |

|

Увеличение окуляра |

15х |

|

Источник питания, В/Гц |

220/50 |

|

Габаритные размеры, (Д×Ш×В), мм |

520×240×740 |

|

Масса, не более кг |

85 |

|

Энергопитание, В/Гц |

220/ 50 |

|

Шум, не более |

75 Дб |

6 Техническое описание твердомера

Конструктивно твердомер состоит из механизмов нагрузки и разгрузки, подъема рабочего стола, оптической измерительной системы, микропроцессорного блока.

6.1 Устройство

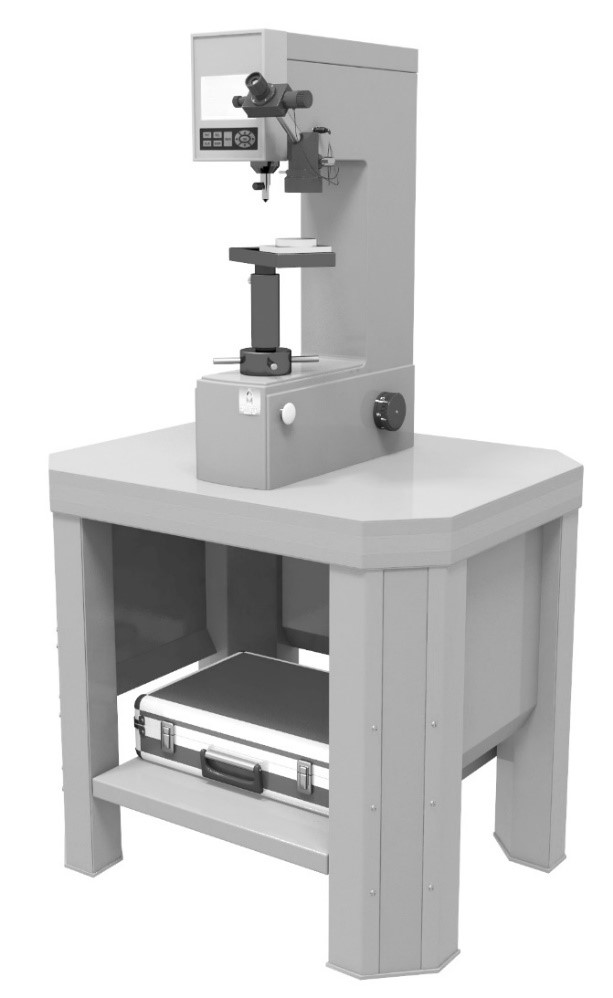

Общий вид твердомера ИТБРВ-АМ представлен ниже (Рисунок 6.1).

.png)

Рисунок 6.1 – Общий вид твердомера ИТБРВ-АМ

Конструктивные особенности ИТБРВ-АМ:

- стационарный с цельнолитым корпусом высокой жесткости;

- встроенный микропроцессорный блок;

- оптическая система измерения отпечатков (по методам Виккерса и Бринелля);

- автоматическая система измерения отпечатков (по методу Роквелла);

- автоматическая система расчета твердости;

- автоматическая система разбраковки испытания по твердости;

- электроприводное нагружение индентора (наконечника);

- наличие механизма выбора нагрузки;

- наличие механизма регулировки высоты стола;

- наличие механизма линейного перемещения «салазки-каретка»;

- возможность подключения к ПК.

Современная конструкция твердомера ИТБРВ-АМ обеспечивает точность приложения нагрузки с погрешностью не более 1%, что позволяет получать результаты измерений с надежной повторяемостью, необходимой для обеспечения точности определения твердости.

ИТБРВ-АМ является надежным прибором, что обеспечивается совокупностью свойств: точностью, долговечностью и ремонтопригодностью. Для повышения надежности специалисты ООО «Метротест» проводят тщательный анализ и учет параметров в целях поддержания и совершенствования функциональных возможностей твердомера.

Дополнительно, твердомеры могут иметь варианты нестандартного исполнения по техническому заданию Заказчика, в рамках конструктивных особенностей прибора.

6.2 Технические возможности

Технические и конструктивные особенности универсального твердомера ИТБРВ-АМ позволяют проводить испытания по трем основным методам, что обеспечивает определение твердости изделий и образцов из мягких и твердых сплавов, закаленных и незакаленных сталей, черных и цветных металлов, чугуна, графита, подшипниковых сталей, тонких плит, твердых полимеров и пластиков с нагрузкой до 187,5 кгс.

Твердомер ИТБРВ-АМ обеспечивает испытания по трем нагрузкам шкалы твердости по методу Роквелла, испытания по четырем нагрузкам по методу Бринелля, по двум нагрузкам по методу Виккерса без замены грузовой подвески с использованием стандартного комплекта инденторов:

- Бринелля: HBW 2,5/31,25; HBW 2,5/62,5; HBW 2,5/ 187,5; HBW 5/62,5; HBW 10/100;

- Роквелла: HRA, HRB, HRC, HRD, HRF, HRG;

- Виккерса: HV30, HV100.

Твердомер модификации АМ оснащен встроенным микропроцессорным блоком, что позволяет автоматизировать расчет твердости материалов. Результаты испытаний отображаются на цифровом дисплее прибора.

Оптическая измерительная система (Рисунок 8.5) с большим увеличением и высокоточным окулярным микрометром гарантирует точность измерений при определении размеров отпечатков по методам Бринелля и Виккерса. Кроме того, измерительная система имеет два вида освещения: кольцевое (2,5х) и внутреннее (5,0х).

Для испытаний образцов различной высоты предусмотрен механизм регулировки высоты стола, состоящий из телескопического кожуха, закрывающего винтовой стержень, и маховика.

Механизм «салазки-каретка» обеспечивает подвод стола с образцом из зоны испытания в зону измерения отпечатка под объектив (по методам Виккерса и Бринелля).

Примечание: разъем для связи (Рисунок 6.1) является технологическим, без согласования с производителем использовать запрещается.

6.3 Принцип работы

Определение твердости осуществляется путем погружения индентора (далее «индентор» или «наконечник») в исследуемую поверхность образца с последующим определением глубины погружения или размера отпечатка.

Электропривод групповой подвески обеспечивает плавное и точное погружение индентора с постоянной скоростью.

Значение усилия складывается из массы грузовой подвески (рисунок 6.3), массы механизма нагружения, умноженное на передаточный коэффициент механизма нагружения.

Движение грузовой подвески вниз приводит к движению шпинделя в сторону испытываемого образца и внедрению индентора в исследуемую поверхность.

Нагрузка прилагается последовательно в две стадии: сначала предварительная, равная 10 кгс (для устранения влияния упругой деформации и различной степени шероховатости), а затем основная.

Предварительное нагружение складывается из массы частей механизма нагружения, кроме грузовой подвески, и механизма поддержки грузовой подвески.

Вариации нагрузки регулируются при помощи рукоятки, при этом происходит переключение вилки грузовой подвески, таким образом создается необходимая основная нагрузка на индентор (согласно технических характеристик). Груз Е должен находиться на грузовой подвеске постоянно, кроме испытаний по шкале HV30.

По методам Бринелля или Виккерса измерение отпечатка осуществляется вручную при помощи измерительной оптической системы.

По методу Роквелла твердость определяется по глубине отпечатка.

Твердость рассчитывается автоматически при помощи микропроцессорного блока.

В зависимости от метода испытаний используются наконечники сферические (шариковые), алмазные с конической или пирамидальной заточкой.

7 Опциональные принадлежности

Твердомер ИТБРВ-АМ может быть оснащен различными приспособлениями и принадлежностями для удобства проведения испытаний и получения более точных результатов.

В настоящем разделе представлены основные опциональные принадлежности к ИТБРВ-АМ.

7.1 Стол координатный с микрометрической подачей

Стол предметный двухкоординатный с микрометрической подачей имеет две плоскости, перемещающиеся относительно друг друга (Рисунок 7.1).

Благодаря такому устройству стол обеспечивает перемещение образца по двум ортогональным направлениям в горизонтальной плоскости.

Для точности перемещения стол оборудован двумя микрометрическими приспособлениями, обеспечивающими координатное перемещение. Такая точность необходима для проведении испытаний по Виккерсу, помогает выдержать расстояние между отпечатками не менее 2,5 длины диагонали отпечатка.

Основные характеристики представлены ниже (Таблица 7.1).

Таблица 7.1 - Основные характеристики координатного стола

|

Диапазон измерений, мм |

от 0 до 25 |

|

Минимальный шаг микрометра, мм |

0,01 |

|

Размер столешницы, мм |

100×100 |

.png)

Рисунок 7.1 – Стол координатный с микрометрической подачей

При необходимости фиксации образцов во время испытаний целесообразно использовать столы, оснащенные зажимами.

7.2 Стол с зажимами для тонких образцов

Стол для испытаний тонких, плоских образцов и изделий, не толще 4мм, имеет зажимы для образца (Рисунок 7.2).

Диаметр столешницы 32мм.

.png)

Рисунок 7.2 - Стол с зажимами для тонких образцов

7.3 Стол с зажимами для круглых образцов

Стол для испытаний образцов и изделий сферических и цилиндрических форм диаметром не более 4 мм (Рисунок 7.3).

.png)

Рисунок 7.3 - Стол с зажимами для круглых образцов

7.4 Микроскоп МП-1020

Микроскоп МП-1020 (Рисунок 7.4) используется для измерений и визуального наблюдения объектов на производстве и в лаборатории.

Используется для рассмотрения и замера отпечатков, полученных на твердомерах.

Таблица 7.2 – Основные технические данные

|

Наименование параметра |

Значение |

|

Общее увеличение |

20х, 40х, 50х, 100х |

|

Длина механической трубки, мм |

160/- |

|

Окуляр с визирной шкалой |

10х |

|

Объективы/ диаметр поля зрения, мм |

2х/ 1,6; 4х/ 3,2; 5х/4,0; 10х/8 |

|

Высота микроскопа, мм |

210 |

|

Масса микроскопа, кг |

0,65 |

.png)

Рисунок 7.4 - Микроскоп МП-1020

8 Подготовка твердомера к работе

8.1 Указание мер безопасности

При работе с твердомером персонал должен руководствоваться «Правилами технической эксплуатации электроустановок потребителей», утвержденные приказом Минэнерго от 13.01.2003г., «Правилами по охране труда при эксплуатации электроустановок», утвержденные приказом Министерства труда и социальной защиты РФ от 24.07.2013 г. № 328н), настоящим руководством по эксплуатации и паспортом.

Твердомер соответствует требованиям безопасности ГОСТ 12.2.003.

Источниками опасности при работе на твердомере могут являться:

- подвижные элементы привода;

- поражающее действие электрического тока от частей электрооборудования, находящегося под напряжением.

Все вышеперечисленные источники опасности закрыты надежным корпусом.

Вредные производственные факторы, такие как вибрация, тепловыделение, пыль и т.п. отсутствуют.

8.2 Условия эксплуатации

Для обеспечения долгосрочной и бесперебойной работы твердомера необходимо соблюдать щадящие условия эксплуатации.

Твердомер может быть использован в производственных помещениях и исследовательских лабораториях в различных отраслях промышленности.

Климатическое исполнение твердомера и категория размещения УХЛ 4.2 согласно ГОСТ 15150.

Условия эксплуатации твердомера:

- температура воздуха в помещении: от плюс 15°С до плюс 30°С;

- относительная влажность воздуха: от 20 до 65%;

- атмосферное давление: от 84,0 до 106,7 кПа (630 - 800 мм.рт.ст).

8.3 Меры предосторожности

Твердомер является технически сложным измерительным устройством, требующим бережного обращения.

Твердомер необходимо оберегать от ударов, нагрузок, которые могут привести к механическим повреждениям твердомера.

Не допускается:

- эксплуатация неправильно установленного твердомера (см. п.8.4);

- эксплуатация твердомеров в одном помещении с агрессивными материалами, пары которых могут оказывать вредное воздействие на твердомер;

- наведенная вибрация от работающего оборудования;

- перепад температур во время испытания более, чем на 3°С в течении часа;

- попадание жидкостей на внутренние механизмы;

- длительное воздействие прямых солнечных лучей.

Категорически запрещается:

- запускать прибор в работу при открытых крышках корпуса твердомера;

- эксплуатировать твердомер при появлении постороннего шума, стука и вибраций, повреждении измерительных приборов;

- проводить работы на незаземленном твердомере;

- работать на твердомере, если имеются видимые нарушения изоляции на электрокабелях, при ненадежных электрических соединениях, при неисправных вилке и розетке питания.

Внимание! Все монтажные работы и работы, связанные с устранением неисправностей, должны проводиться только после отключения прибора от сети питания.

8.4 Монтаж

Важно! Основные работы по сборке и установке в проектное положение твердомера, средства контроля и управления должны выполняться специалистами, обладающими необходимой квалификацией и навыками.

При проектировании и производстве монтажных работ следует выполнять требования настоящего руководства по эксплуатации и паспорта на твердомер.

Порядок установки твердомера следующий:

а) снять с оборудования упаковку, проверить комплектность согласно паспорта на твердомер;

б) транспортировать твердомер на место эксплуатации при помощи грузоподъемного устройства двухпетлевыми стропами за поддон. Грузоподъемность подъемного устройства должна быть не менее 100кг;

в) установить оборудование на поддоне на два бруска или иные опоры, высота которых достаточна для доступа к болтам крепления твердомера к поддону;

г) вывернуть болты крепления, установить на их место опорные ножки;

д) установить твердомер на место эксплуатации (платформу), обеспечивающее:

- ровную, строго горизонтальную поверхность;

- жесткую конструкцию, способную выдержать массу оборудования;

- рекомендуемое расстояние от твердомера до стен или другого оборудования не менее 0,2м;

е) выставить горизонтальное положение твердомера, установив уровень на предметный стол, отрегулировать при помощи опорных ножек (погрешность установки не более 1мм на 1м при любых двух взаимно перпендикулярных положениях уровня);

ж) снять верхнюю и заднюю крышки корпуса, извлечь транспортировочный крепеж и демпфирующие прокладки;

з) установить груза в грузовую подвеску согласно (Рисунок 8.2);

и) установить измерительную систему.

Платформа должна иметь сквозное отверстие Ø 90мм под вертикальное перемещение механизма регулировки высоты столика, монтажная схема представлена ниже (Рисунок 8.1).

.png)

Рисунок 8.1 – Монтажная схема ИТБРВ-187,5-АМ

8.5 Порядок подключения

Порядок подключения твердомера следующий:

а) заземлить твердомер;

б) подсоединить электрокабель и соединительные провода с ПК (если ПК предусмотрен комплектом поставки);

в) проверить надежность сочленения разъемов соединительных устройств;

г) подключить питание 220 В;

д) включить питание, нажав на кнопку «Пуск»;

е) включить ПК в следующей последовательности: монитор, системный блок;

е) запустить программное обеспечение «М-Test твердомер».

Порядок отключения твердомера:

а) закрыть программу на ПК;

б) отключить ПК;

в) отключить твердомер, нажав на кнопку «Пуск»;

г) отключить электропитание.

8.6 Опробование твердомера

Перед отправкой твердомер калибруется и поверяется, проходит контроль предприятием-изготовителем.

При эксплуатации твердомера, в случае обнаружения несоответствия в работе прибора, получения неудовлетворительных результатов технических показателей, необходимо провести настройку твердомера в соответствии с пунктами данного раздела или провести регулировку по таблице неисправностей (Таблица 10.2).

При невозможности устранения выявленных недостатков следует обратиться к предприятию-изготовителю.

После монтажа и подключения твердомер испытывают на холостом ходу и под нагрузкой, при этом проверяют:

- легкость и плавность перемещений опорного стола и салазок;

- плавность нагружения (движения грузовой подвески);

- работу автоматики (согласно Инструкции оператора).

Далее испытывают прибор в работе (под нагрузкой) с образцовыми мерами твердости 2-го разряда и секундомера.

Опробование производят путем трех проколов меры твердости на расстоянии между центрами не менее трех диаметров отпечатков. При этом должны выполнятся требования:

- обеспечение показаний значений твердости;

- погрешность не должна превышать допускаемых пределов (Таблица 5.1).

8.7 Грузовая подвеска. Установка, проверка погрешности

8.7.1 Установка грузов

Установка грузов в грузовую подвеску (при необходимости) выполняется согласно схемы (Рисунок 8.2).

.png)

Рисунок 8.2 – Грузовая подвеска

Количество грузов, подвешенных к грузовой подвеске после ее высвобождения, должно соответствовать значению нагрузки на рукоятке переключения в соответствии с таблицей (Таблица 8.1).

Таблица 8.1– Соответствие грузов нагрузке

|

Нагрузка, Н (кгс) |

Груза, подвешенные к подвеске

|

|

294,2 (30) |

Груз №5, без груза Е |

|

306,5 (31,25) |

Груз №5 и груз Е |

|

588,4 (60) |

Груз №5, груз №1 и груз Е |

|

612,9 (62,5) |

Груз №5, груз №2 и груз Е |

|

980,7 (100) |

Груз №5, груз №2, груз №3 и груз Е |

|

1471 (150) |

Груз №5, груз №1, груз №2, груз №4 и груз Е |

|

1839 (187,5) |

Все груза |

Для снятия подвески с рычага необходимо:

- снять заднюю крышку, открутив винты;

- убрать груза с подвески;

- снять подвеску с серьги.

8.7.2 Проверка погрешности работы грузовой подвески

Проверка погрешности работы грузовой подвески выполняется при помощи образцового динамометра следующим образом:

а) динамометр с погрешностью 0,54% установить на стол твердомера,

б) поджать динамометр к шпинделю;

в) выдержать 5 мин;

г) троекратно (при прямом ходе) проверить все рабочие нагрузки, при этом каждый раз поворачивать динамометр на 60° вокруг его вертикальной оси, чтобы избежать возникновение трудноучитываемых перекосов;

д) вычислить среднее арифметическое из результатов трех измерений, вариация показаний не должна превышать 1,0% от средней основной нагрузки

Примечание: Допустимая относительная погрешность каждой основной нагрузки 1,0% от действительной величины, а предварительной нагрузки 2,0%.

8.8 Проверка соосности

Если при испытании цилиндрических поверхностей обнаружены заниженные значения твердости, то это свидетельствует о несовпадении оси стола с осью наконечника.

Проверку совпадения оси стола с осью наконечника проводят согласно ГОСТ 8.398 при помощи образцовой меры твердости и алмазного наконечника.

Примечание: во избежание повреждения алмазного наконечника допускается применение для данной процедуры наконечника ВК6.

К алмазному наконечнику прикладывают предварительную нагрузку и наносят отпечатки. При нанесении каждого последующего отпечатка стол с мерой поворачивают. Диаметр окружности, образованной центрами отпечатков, измеряют оптическим измерительным устройством (рекомендуется воспользоваться микроскопом).

Несовпадение оси рабочего стола с осью наконечника не должно превышать 0,3 мм.

При завышении необходимо ослабить винты под маховиком, сместить стол в направлении уменьшения отклонения, повторить проверку соосности, при положительных результатах закрутить винты.

8.9 Проверка технических показателей

Проверку индентора, измерительного устройства, испытательных нагрузок и проверку по мерам твердости прибора проводят в соответствии с ГОСТ 8.398.

8.10 Калибровка твердомера

Перед отправкой твердомер калибруется предприятием-изготовителем.

В случае нарушения калибровки при транспортировании необходимо откалибровать оборудование самостоятельно.

Процесс калибровки пользователем заключается в приведении в соответствие усредненных показаний твердомера на образцовых мерах твердости к паспортному (номинальному) значению твердости образцовых мер. Сущность процесса калибровки заключается во внесении поправок к изначальным измеренным значениям твердости, что позволяет восстановить точность показаний.

.png)

Рисунок 8.3 - Калибровка индикатора твердомера

Приведенный ниже метод предназначен только для незначительного отклонения, когда погрешность находится в пределах ± 5 HRC или ± 5 HRA.

Важно! Калибровка выполняется при снятой с индентора нагрузке.

Калибровка счетчика твердости твердомера осуществляется следующим образом:

а) произвести замер твердости и определить среднюю погрешность;

б) снять верхнюю крышку твердомера;

в) ослабить контргайку, придерживая винт индикатора шестигранным ключом и немного повернуть настроечный винт (Рисунок 8.3):

- по часовой стрелке, чтобы уменьшить значение твердости;

- против часовой стрелки, чтобы увеличить значение твердости;

Примечание: пол оборота винта ≈ 1 единице твердости (1 дел. стрелочного индикатора).

г) отрегулировать нулевое положение индикатора, для чего необходимо:

- повернуть винт индикатора влево или вправо, пока стрелка индикатора не покажет «0»;

- затянуть контргайку с усилием не более 1,96 Н·м;

- выполнить контрольный прокол образцовой меры твердости;

д) установить на твердомер крышку.

Если предел допускаемой погрешности превышен для шкалы «В», это может быть связано с повреждением стального шарика. Заменить стальной шарик в наконечнике и повторить попытку.

Если твердомер не поддается регулировке, то обратиться в сервисный центр или на предприятие-производитель.

Примечание: в зависимости от модели твердомера, регулировочные винты могут иметь другой вид, но месторасположение и принцип регулировки останутся прежними.

8.11 Установка (замена) индентора

Примечание: при применении другого вида материала необходимо произвести замену индентора.

Порядок замены индентора:

а) подготовить индентор и посадочное место шпинделя: протереть бензином и смазать контактные поверхности бескислотным вазелином;

б) ослабить винт фиксации индентора к шпинделю;

в) извлечь индентор и установить требуемый для испытания;

г) затянуть винт;

д) установить на стол стандартную меру твердости;

е) в случае, если наконечник шарообразный, единожды приложить нагрузку на образец;

ж) в случае, если наконечник конусный, троекратно приложить основную нагрузку в различных местах на мере твердости;

з) закрутить винт фиксации индентора до упора.

При испытаниях по методу Роквелла после замены индентора необходимо откалибровать индикатор твердомера по мерам твердости (п.8.10).

Важно установить индентор до упора и обжать его, в противном случае при испытании может произойти смещение индентора и его повреждение.

8.12 Настройка механизма «салазки-каретка»

Для быстроты и удобства перемещения образца от зоны испытания к зоне измерения отпечатка на твердомере предусмотрен механизм линейного перемещения «салазки-каретка» (рисунок 8.3).

Перед проведением испытаний необходимо настроить линейное перемещение каретки по салазкам и угол поворота салазок.

Для этого необходимо:

а) установить образец на стол, убедиться, что образец лежит ровно;

б) сделать пробный прокол согласно проведению испытаний (см. Инструкцию оператора);

в) переместить каретку по салазкам под объектив и настроить угол поворота салазок относительно оси винта перемещения стола и крайнее положение каретки таким образом, чтобы отпечаток был виден в поле зрения;

г) настройку крайнего положения каретки произвести при помощи регулировочных винтов.

.png)

Рисунок 8.4 - Механизм «салазки-каретка»

8.13 Измерительная оптическая система. Установка и опробование

Измерительная оптическая система (Рисунок 8.5) крепится к твердомеру при помощи кронштейна.

Порядок установки измерительной системы:

а) закрепить тубус в кронштейне в правильном положении, зафиксировать винтом;

б) окуляр с микрометром вставить в верхнюю часть тубуса до упора, зафиксировать винтом;

в) объектив вставить в нижнюю часть тубуса, закрутить по резьбе до упора;

г) внутреннюю подсветку вставить в заднюю часть тубуса до упора;

д) установить кольцевую подсветку со стороны объектива до упора, зафиксировать винтом.

Подключить освещение (подсветку) при помощи кабеля.

Проверить оптические части устройства на отсутствие внутренних загрязнений: посмотреть через окуляр на светлый экран, например, лист белой бумаги, видимое поле должно быть чистым, без пятен и загрязнений в пределах поля и на его периферии.

При необходимости протереть стекла сухой ветошью, при наличии жирных пятен протереть спиртом.

Проверить правильность установки круговой шкалы окуляра: при помощи винта передвижения визирной нити подвести визирную нить к нулевой отметке линейной шкалы, нулевая отметка и визирная нить должны соединиться в одну линию. Если есть погрешность, учесть при измерении отпечатка.

Проверить работу устройства фокусировки (четкости изображения линейной шкалы), для корректировки плавно вращать барабанчик центральной фокусировки.

После проверки измерительной системы необходимо ослабить винт, фиксирующий микрометр, для удобства поворота микрометра во время испытаний.

В комплект поставки входят два съемных объектива с увеличением в 2,5х и 5,0х.

Смену объектива, при необходимости, произвести вручную: снять кольцевую подсветку, выкрутить объектив, установить требуемый, установить кольцевую подсветку на место.

Выбор объектива зависит от предполагаемого размера отпечатка, отпечаток должен поместиться в диаметре поля зрения и на линейной шкале.

.png)

Рисунок 8.5 – Измерительная оптическая система

9 Порядок проведения испытаний

Порядок проведения испытаний изложен в инструкции оператора

«ИТБРВ187,5.АМ0.0.ИО»

10 Техническое обслуживание

Работы по техническому обслуживанию обеспечивают постоянную исправность и готовность твердомеров к использованию по прямому назначению на всех стадиях эксплуатации.

Техническое обслуживание твердомера предполагает уход и осуществление контроля над работой оборудования, поддержание в исправном рабочем состоянии. Обслуживание включает в себя: уход за твердомером до и после окончания работ (межремонтное обслуживание), профилактический осмотр, проверка точности прибора.

Данные по техническому обслуживанию должны регистрироваться в соответствующих журналах.

10.1 Межремонтное обслуживание

10.1.1 Уход за твердомером до и после окончания работ предусматривает:

а) осмотр твердомера с целью выявления видимых дефектов:

- наличие повреждений и износа деталей прибора;

- наличие повреждений и износа пластиковых изделий, соединительных проводов, светодиодов в подсветке;

- скручивание и защемление электрокабелей.

б) очищение наружных поверхностей от пыли и грязи щеткой или ветошью, при необходимости, смоченной уайт-спиритом или другим органическим растворителем;

в) очищение оптических поверхностей от пыли и грязи мягкой щеткой или салфеткой;

г) смазка узлов маслом И-50А или ИГП-72 при видимом недостатке масла (п.10.1.2).

Жирные пятна с оптических поверхностей рекомендуется удалять салфеткой, смоченной спиртом, одеколоном или эфиром кругообразными движениями, без нажима (после удаления пыли).

По окончании работ закрыть твердомер чехлом.

Выявленные при осмотре дефектные детали, требующие замены, записываются в предварительную дефектную ведомость.

При замене светодиодных ламп рекомендуется использовать светодиоды следующего типа:

- в кольцевой подсветке: LED DIP 10mm DFL-10003UWC-15;

- во внутренней подсветке: TDS-P001L4Q27 или их аналоги.

При обнаружении повреждений электрокабеля необходимо немедленно устранить повреждения.

Внимание! Работы проводятся при обесточенном приборе.

10.1.2 Основными смазываемыми узлами твердомера являются трущиеся поверхности, не защищенные лакокрасочным покрытием, такие как:

- винт перемещения опорного стола;

- трущиеся поверхности рычажного механизма и механизма подвески;

- трущуюся поверхность салазок;

- резьбовые отверстия регулировочных ножек;

- поверхность столика и его посадочное отверстие;

- наконечники.

10.2 Профилактический осмотр

Профилактический осмотр проводят с целью проверки состояния твердомера, устранения мелких неисправностей и выявления объема подготовительных работ, подлежащих выполнению при очередном плановом ремонте.

Если при осмотре обнаружена неисправность, которая может повлечь за собой травмы обслуживающего персонала или повреждение прибора, то необходимый ремонт производится тут же, во время осмотра. Возможные неисправности и методы их устранения приведены в таблице (Таблица 10.2).

Рекомендуется проводить настройку оборудования по образцовым мерам твердости после транспортирования, длительного простоя, перед ежегодной поверкой в органах ФБУ ЦСМ.

Профилактический осмотр твердомера производят через каждые 800 м/ч, но не реже, чем раз в 6 месяцев.

Осмотр, как правило, осуществляется без разборки отдельных узлов, включает следующие действия:

а) внешний осмотр:

- на наличие повреждений и износа деталей прибора, пластиковых изделий, соединительных проводов и электрокабеля, светодиодов в подсветке;

- на отсутствие скручивания и защемления электрокабеля;

- правильность расположения грузов в подвеске;

б) проверка и протяжка крепежных деталей (Таблица 10.1);

в) проверка монтажных соединений;

г) проверка горизонтальности установки стола твердомера;

д) проверка заземления;

е) проверка плавности хода опорного стола;

ж) удаление пыли и загрязнений с деталей (см. п.10.1.2) ветошью, смоченной уайт-спиритом или другим органическим растворителем, после чего протирание насухо и смазка маслом И-50А или ИГП-72;

з) очищение оптических поверхностей от пыли и грязи мягкой щеткой или салфеткой;

и) опробование твердомера в работе.

Таблица 10.1 – Рекомендуемый момент затяжки резьбовых соединений

|

Диаметр резьбы, мм |

Момент затяжки, Н·м |

|

6 |

4,5 |

|

8 |

8 |

|

10 |

15 |

|

12 |

29 |

|

14 |

46 |

|

16 |

68 |

|

18 |

97 |

10.3 Поверка

Твердомер ИТБРВ-АМ подлежит обязательной поверке в органах ФБУ ЦСМ не реже 1 раза в год. Твердомер поверяется в соответствии с ГОСТ 8.398.

Приборы, находящиеся в эксплуатации, поверять путем измерения размеров индентора и определения величины нагрузки. Новые приборы, а также отремонтированные, поверять по элементам и образцовыми мерами твердости.

При ведомственном контроле, а также, если нет образцового переносного динамометра с погрешностью ±0,54%, прибор допускается поверять только по образцовым мерам твердости.

10.4 Возможные неисправности и методы их устранения

Таблица 10.2 - Возможные неисправности и методы их устранения

|

Проблема

|

Возможная причина |

Методы устранения |

|

|

|

1 |

Нет приложения основной нагрузки

|

Не снят транспортный крепеж |

Снять болты крепления (п. 8.4) |

|

|

Неверно закреплены груза на подвеске |

Проверить грузовую подвеску. При необходимости закрепить груза на подвеске в соответствии с п.8.7 |

|

||

|

Неисправен механизм опускания грузовой подвески

|

1. Проверить: питание на двигатель, крепление эксцентрика на валу двигателя. При необходимости затянуть ослабленное крепление. 2. Обратиться в сервисный центр |

|

||

|

2 |

Неточное значение твердости |

Сила нагружения выбрана неверно |

Выбрать силу нагружения в соответствии с методом, матери-алом, толщиной образца |

|

|

Индентор не соответствует выбранному методу, нагрузке или материалу |

Подобрать индентор в соответствии с методом испытания

|

|

||

|

Индентор установлен неправильно |

Проверить наличие зазора между индентором и главным валом, установить индентор до упора, произвести обжатие в соответствии с п. 8.11. |

|

||

|

Индентор поврежден |

Заменить индентор в соответствии с п. 8.11 |

|

||

|

Наличие частиц загрязне-ния между столом и поса-дочным местом винта. |

Очистить поверхность |

|

||

|

Наличие частиц загрязнения на столе |

Очистить опорную поверхность стола от загрязнений и посторонних веществ |

|

||

|

Выбранный стол не соответствует методу и форме образца |

Выбрать стол в соответствии с методом, формой образца |

|

||

|

Стол упирается в защитный телескопический кожух |

Снять стол, убрать телескопический кожух (телескопический защитный кожух снимается только при испытаниях крупногабаритных деталей), установить стол на место |

|

||

|

Твердомер установлен не по уровню |

Установить твердомер в соответствии с п.8.4 |

|

||

|

Неверная толщина образца |

Провести испытания на образце, толщина которого соответствует выбранной нагрузке и методу испытания |

|

||

|

Неровный образец |

Поверхность образца должна быть плоской, гладкой, без следов деформации при отпечатке, шероховатость поверхности должна соответствовать методике |

|

||

|

Образец имеет следы загрязнения |

Очистить опорную и рабочую поверхность образца от посторонних веществ |

|

||

|

Образец установлен неустойчиво |

Установить образец на столе устойчиво во избежание его смещения и прогиба во время измерения твердости |

|||

|

Наличие наведенной вибрации, перепада температур и пр. агрессивное воздействие на прибор |

Эксплуатация твердомера в помещении в соответствии с п. 8.2 |

|||

|

Ось стола не совпадает с осью наконечника |

Проверить соосность, устранить неисправность согласно п.8.8 |

|||

|

Прочее |

Откалибровать твердомер по мерам твердости в соответствии с п. 8.10 |

|

||

|

3 |

Маховик движется вместе с винтом |

Наличие загрязнения на винте или резьбе маховика |

Очистить контактную поверхность от загрязнений и посторонних веществ, смазать маслом (см. п.10.1) |

|

|

4 |

Маховик движется по винту вверх |

Винт уперся в платформу |

Произвести монтаж в соответствии с п.8.4: - выполнить сквозное отверстие в платформе; - установить твердомер так, чтобы ось вращения механизма регулировки высоты столика совпадала с осью сквозного отверстия платформы |

|

|

5 |

Не включается панель времени |

Неисправен электропровод или предохранитель |

Проверить. Заменить электропровод или предохранитель |

|

|

6 |

Не включается подсветка |

|||

|

Перегорели светодиоды в подсветке |

Заменить светодиодную лампу |

|

||

|

7 |

Моргание экрана |

Недопустимый скачок напряжения или отсутствие заземления. |

1. Проверить напряжение в сети и уровень сопротивления заземления. 2. При необходимости установить бесперебойный источник питания, восстановить заземление |

|

|

8 |

Появление на дисплее посторонних символов |

|

||

|

9 |

Передача неверных данных |

|

||

|

10 |

Зависание монитора |

|

||

11 Ресурсы, сроки службы и гарантия изготовителя

Система менеджмента качества предприятия-изготовителя ООО «Метротест» соответствует требованиям ИСО 9001.

Предприятие-изготовитель гарантирует соответствие выпускаемой продукции требованиям ГОСТ 23677, СТО-75829762-005, при соблюдении покупателем условий транспортировании, хранения, монтажа и эксплуатации.

В случае выхода из строя оборудования в течение гарантийного срока, при соблюдении покупателем условий эксплуатации, обращаться непосредственно к предприятию-изготовителю.

Гарантийные обязательства подтверждает гарантийный талон.

Средняя наработка на отказ – не менее 8000 ч.

Срок хранения в заводской упаковке не более 2-х месяцев (срок транспортирования входит в срок защиты изделия).

Полный средний срок службы твердомера – не менее 10 лет.

12 Маркировка

12.1 Маркировка твердомера

Маркировка твердомера должна соответствовать требованиям СТО-75829762-005.

На тыльной стороне корпуса твердомера, в зоне видимости, должна быть установлена табличка (шильд), изготовленная согласно ГОСТ 12969, с четкой, нестираемой идентификационной надписью, содержащей информацию:

- наименование и/или логотип предприятия-изготовителя;

- тип (условное обозначение твердомера);

- заводской номер твердомера (по системе нумерации предприятия-изготовителя);

- знак Государственного реестра;

- единый знак обращения продукции на рынке стран Таможенного союза;

- дата выпуска;

- контактные данные предприятия-изготовителя.

12.2 Маркировка упаковки

Маркировка упаковки содержит манипуляционные знаки грузов: «Хрупкое. Осторожно», «Беречь от влаги», «Верх» и следующую информацию:

- наименование оборудования;

- номер договора;

- ФИО менеджера отдела продаж;

- наименование грузополучателя и пункта назначения;

- способ доставки;

- дата отгрузки;

- масса брутто.

Знаки наносят в левом верхнем углу на двух соседних стенках упаковки.

13 Упаковка

Упаковка твердомера соответствует требованиям ГОСТ 23170, СТО-75829762-005, обеспечивает сохранность твердомера от повреждений и тряски, воздействия температур и повышенной влажности на весь период транспортирования, а также хранения у заказчика в складских условиях.

Перед упаковкой на детали грузовой подвески, винт перемещения опорного стола, выступающие (наружные) части резьбовых деталей, а также резьбовые или штифтовые отверстия, в которых нет болтов, винтов и штифтов, а также на комплектующие детали: столы, наконечники наносится масло И-50А или ИГП-72 (места нанесения указаны в п.10).

Твердомер упаковывают в транспортную тару в виде жесткой упаковки.

В качестве жесткой упаковки применяется:

- упаковка из пенополиуретана (ГОСТ 56590) или пенополистирола (ГОСТ 15588);

- дощатый ящик (ГОСТ 10198) и поддон деревянный.

Дополнительно, для крепления твердомера к поддону, используются транспортировочные болты.

Подвижные части и отдельные узлы твердомера такие, как рычаг нагружения, винт перемещения обертывают пленкой полиэтиленовой (ГОСТ 10354), в свободное пространство между деталями укладываются демпфирующие прокладки из пенополиуретана (ГОСТ 56590).

Принадлежности к твердомеру, в том числе измерительное оптическое устройство, укладывают в отдельный жесткий кейс.

Эксплуатационную документацию и сертификаты упаковывают в пленку, закрепляют к корпусу твердомера при помощи липкой ленты или укладывают в кейс с принадлежностями.

Во избежание повреждений при транспортировании в пространство между кейсом и твердомером также укладывают прокладку из пенополиуретана.

Важно! В течение гарантийного периода необходимо сохранять жесткую заводскую упаковку твердомера.

14 Транспортирование

Транспортирование твердомера допускается всеми видами транспорта (кроме авиационного) в соответствии с "Правилами перевозок грузов", действующими на данном виде транспорта.

Транспортировать твердомер необходимо в упаковке, предусмотренной п. 0.

Условия транспортирования – легкие, по группе (Л), согласно ГОСТ 51908.

Транспортирование твердомера допускается при температуре окружающей среды от минус 30 до плюс 50°С.

При транспортировании должна быть исключена возможность перемещения твердомера внутри транспортных средств.

Твердомер в жесткой упаковке устанавливается на деревянный поддон в вертикальном положении, закрепляется транспортировочными болтами.

Для крепления твердомера к кузову транспортного средства используются стяжные ремни.

Категорически запрещается кантовать и переворачивать тару с упакованным твердомером.

В пределах помещения твердомер транспортируют грузоподъемными механизмами двухпетлевыми стропами за поддон, используя транспортные средства соответствующей грузоподъемности. Допускается перемещение в распакованном виде.

15 Консервация и хранение

Процедура и технология консервации и расконсервации, а также меры по безопасности, выбор консервационных материалов осуществляется в соответствии с требованиями ГОСТ 9.014.

Варианты защитных материалов представлены в ГОСТ 9.014 для оборудования группы III-1. Рекомендуемые материалы защиты, места обработки металлических поверхностей, не защищенных постоянным лакокрасочным покрытием представлены в п. 10.

Перед консервацией необходимо удалить с поверхностей оборудования все видимые загрязнения. При необходимости удалить следы коррозии, провести ремонтные и восстановительные работы.

Снять с твердомера измерительное оптическое устройство, соединительные провода, приспособления.

Обезжирить металлические обрабатываемые поверхности органическим растворителем. Высушить.

Обработать металлические поверхности консервационными материалами или ингибированными покрытиями при помощи кисти.

Заключительный этап консервации, а также хранение, предусматривает упаковку для изоляции оборудования.

Упаковка должна исключить доступ к оборудованию воды, водяного пара, грязи и пыли.

Варианты упаковки выбирают согласно ГОСТ 9.014, в зависимости от требуемого срока защиты, условий хранения, применяемых средств временной противокоррозионной защиты. Рекомендуемая упаковка для консервации: пленка полиэтиленовая (ГОСТ 10354) или ингибированная полиэтиленовая пленка.

Для упаковки измерительного оптического устройства, столов, инденторов, соединительных проводов и пр. рекомендуется использовать транспортную тару – жесткий кейс. Кейс обернуть пленкой полиэтиленовой.

Для кратковременного хранения в качестве упаковки используется пылезащитный чехол из воздухопроницаемого материала.

Консервация и хранение допускается в помещениях, позволяющих соблюдать установленный технологический процесс и требования безопасности.

Не допускается хранение прибора в одном помещении с кислотами, реактивами, красками, прочими химикатами, а также другими агрессивными материалами, пары которых могут оказывать вредное воздействие на твердомер. В связи с наличием оптической системы недопустимо хранить прибор вблизи печей, батарей центрального отопления и других нагревательных устройств.

Температура воздуха в помещении должна быть от плюс 15°С до плюс 30°С, при относительной влажности не более 65%.

Процедура расконсервации включает в себя: снятие жесткой упаковки, пленки, протирание металлических поверхностей ветошью, смоченной органическим растворителем с последующей сушкой или протиранием насухо и обработкой маслом И-50А или ИГП-72. Оптическая система протирается от пыли сухой мягкой тряпочкой или щеточкой.

Рекомендуемый срок переконсервации при хранении – 3 года.

16 Предотвращение загрязнения окружающей среды

Твердомер содержит в своем составе смазку, которая может нанести вред окружающей среде. Входящая в состав изделия изоляция проводов, пластиковые детали имеют длительные сроки распада.

Во избежание загрязнения производства и окружающей среды, по окончании срока эксплуатации твердомер подлежит утилизации через специализированные предприятия по утилизации или направляется для восстановления и модернизации на завод-изготовитель.

Класс опасности отходов представлен в таблице (Таблица 16.1).

Таблица 16.1 – Класс опасности отходов

|

Наименование отходов |

Класс опасности |

|

Отходы изолированных проводов и кабелей, пластиковые детали |

5 |

|

Лом и отходы стальные несортированные |

5 |

|

Лом и отходы, содержащие незагрязненные черные металлы в виде изделий, кусков, несортированные |

5 |

|

Лом и отходы стальных изделий, загрязненные лакокрасочными материалами (содержание лакокрасочных материалов менее 5%) |

4 |

|

Отходы минеральных масел индустриальных и смазок твердых |

3 |